五轴联动技术通过多维空间轨迹控制、减少重复装夹、优化切削路径及集成智能补偿算法,推翻了传统复杂零件加工模式,显著提升了加工精度、效率与柔性化生产能力。

在航空航天发动机叶片的曲面铣削中,传统三轴机床需12次装夹定位,而五轴联动技术通过转台与摆头机构的动态协同,将工序缩减至1次装夹来完成,加工周期缩短78%,轮廓精度稳定控制在±0.005mm以内。

这种技术突破并非孤例,而是正在全球制造业中引发一场精密加工的革命。

01 空间轨迹控制:探索三维加工的物理极限

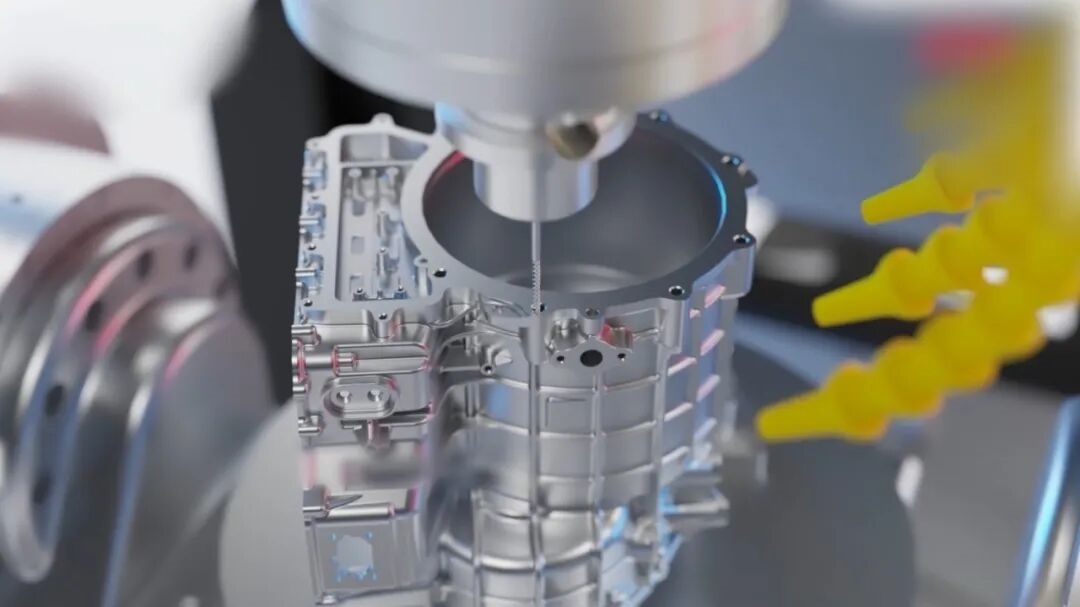

五轴联动技术的核心在于通过X/Y/Z直线轴与A/C旋转轴的协同运动,实现刀具在三维空间中的连续轨迹控制。其本质在于通过空间坐标变换算法,将复杂曲面加工路径分解为各轴联动指令,确保刀具始终以优质的姿态接触工件。

以航空发动机涡轮叶片为例,其扭曲曲面与榫头异形槽的加工曾是行业难题:三轴机床需分层切削,导致表面接痕明显;而五轴系统通过动态刀轴矢量控制,使球头铣刀始终以角度贴合曲面,将表面粗糙度优化至Ra0.4μm,气动效率提升15%,使用寿命延长2倍。

02 单次装夹革命:重构生产流程的效率基因

传统加工模式中,复杂零件需多次装夹来完成不同角度的加工,累积误差往往导致废品率居高不下。五轴联动技术通过“一次装夹,完成五面加工”的模式,改变了这一局面。

在深腔加工场景中,通过摆动主轴头或旋转工作台,刀具可避开与工件、夹具的碰撞,同时使用更短刀具增强刚性。例如,新能源汽车电池包框架的加工中,五轴工艺使构件减重18%,动态平衡性提升40%,智能碰撞监测功能有效避免了深腔加工中的刀具干涉问题。

03 智能补偿体系:迈向微米级精度技术跃迁

五轴联动系统的智能化,使其具备实时修正加工误差的能力。基于AI的自适应刀具补偿算法,可监测刀具磨损、材料崩口等状态,自动调整进给量和主轴转速。

在陶瓷涡轮叶片的加工中,该技术使切削力降低30%-40%,结合超声波辅助加工系统,显著减少了表面微裂纹的产生。

04 柔性化生产:适应多品种、小批量市场变革

在医疗器械领域,五轴联动技术的柔性化能力得到充分验证。某企业通过五轴加工中心支持CT数据直接编程,实现了钛合金骨板的个性化切削,复杂多孔结构的加工效率提升70%,良品率从82%跃升至98%。

这种柔性化生产模式正从制造向大众市场渗透。某汽车车灯模具厂商采用五轴设备后,模具开发周期压缩30%,电极损耗降低60%,配合自动化换刀系统实现7×24小时无人化生产。其动态误差补偿技术将复杂型腔的尺寸精度稳定在±0.005mm以内,满足了新能源汽车行业对快速迭代的需求。

05 战略价值:从设备能力到系统效能全面升级

五轴联动技术的颠覆性影响,已超越单一设备的性能提升,转向全流程生产效能的系统性突破。在航空航天领域,某型号叶轮的加工通过五轴联动技术,将传统试错生产,转化为确定性工艺方案,支持叶片扭曲流道的数字化仿真加工。

当五轴联动技术将设计、加工、检测环节整合为连贯的数字闭环,制造业正从“经验驱动”迈向“数据驱动”的新纪元。这场由空间轨迹控制引发的革命,不仅颠覆了复杂零件的加工方式,更在重塑全球制造的价值链条,这种技术升级正在重构全球制造业的竞争格局。